“三号汽机的电负荷高了,往下调0.347兆瓦。”近日,记者走进海宁大都市热电有限公司的控制室,穿着蓝色制服的技术员们正专注地盯着屏幕上一串串不断变化的数据,并通过电脑实时进行调控。

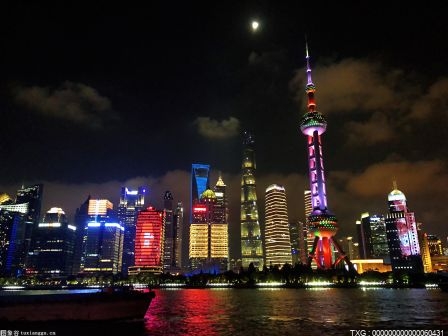

海宁大都市热电有限公司位于嘉兴海宁市马桥街道,每年为下游一百多家企业供电超过1亿千瓦时。热电厂内的5台锅炉和3台汽轮机,每年消耗的煤炭同样是天文数字。

在这样一个高能耗企业,节省百分之一的能耗就意味着多出一片森林。过去,这项工作主要依靠老师傅凭借丰富的经验手动计算和调控。从2020年12月开始,大数据和人工智能替代了人脑,热电厂的各项关键数据被实时传送到由上海全应科技有限公司研发的“全应热电云”,经过优化计算后反馈回调整结果。技术员只需要根据推荐值进行操作,就能对整个热电厂的生产流程进行实时优化。

“和之前的数据相比,2021年热电厂的系统进行智能化升级改造后一年至少可节约原煤5000多吨,企业综合能效提升2.34%,预计每年可以节省燃煤成本上千万元,减少二氧化碳排放数万吨。”海宁大都市热电有限公司总经理张荣荣在接受采访时表示。

“与老师傅相比,人工智能可以二十四小时运转,不会生病、不会跳槽、不会退休,计算的结果也更加稳定和精准。”全应科技相关负责人告诉记者,该公司自主研发的全应热电云系统,以热电机理为基础,以工业大数据和人工智能为核心,通过采集历史数据、深度自我学习和训练,实时采集生产全过程的数据,根据外界负荷变化的提前预测和各机组在不同工况下的不同效率,对机组进行动态更优生产控制的提示和预警,实现总体运行效率的提升。(记者 陈立平)